В литейных цехах контроль температуры плавки и форм является одним из ключевых факторов, влияющих на качество готовых отливок. Небольшие отклонения температурного режима могут привести к образованию дефектов, таких как пористость, усадочные раковины, трещины и другие структурные недостатки. Традиционные методы контроля предполагают использование простых датчиков и операторского мониторинга, что зачастую не обеспечивает необходимой точности и оперативности реагирования.

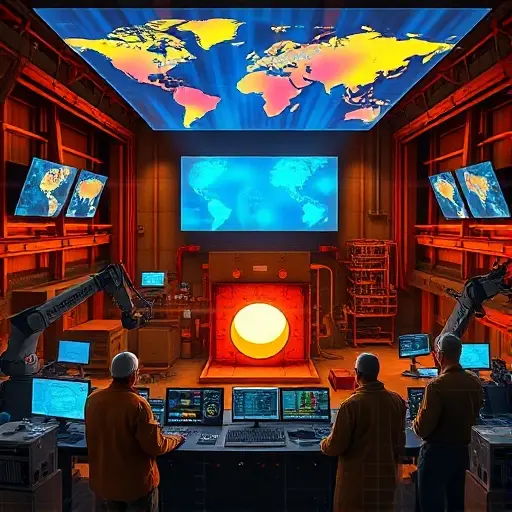

Современные технологии искусственного интеллекта (AI) открывают новые возможности для автоматизации и повышения эффективности контроля температурных параметров в литейном производстве. Использование AI позволяет не только точно измерять и анализировать данные в реальном времени, но и предсказывать возможные отклонения, оптимизируя производственный процесс для минимизации брака и повышения качества продукции.

Особенности температурного контроля в литейных цехах

Процесс литейного производства характеризуется сложным температурным режимом, который включает разогрев и поддержание расплава, охлаждение форм и отливок. Каждая стадия требует точного соблюдения температурных норм для обеспечения однородности структуры металла и предотвращения внутренних напряжений.

Контроль температуры осуществляется с помощью термопар, инфракрасных датчиков и тепловизоров, но интеграция и анализ информационного потока в стандартных системах часто затруднены большим объемом данных и необходимостью быстрого принятия решений. Задержки и ошибки могут привести к увеличению количества бракованных изделий и переработок, что существенно увеличивает себестоимость производства.

Проблемы традиционного контроля температуры

- Низкая скорость реагирования: операторы не всегда могут вовремя отследить критические изменения температуры.

- Ограниченная точность данных: ошибки и погрешности измерений приводят к неточным корректировкам процесса.

- Отсутствие прогнозирования: традиционные системы не способны заблаговременно обнаруживать тенденции к отклонениям.

Все эти факторы делают автоматизацию и внедрение интеллектуальных решений особенно актуальными для литейных цехов.

Роль искусственного интеллекта в автоматизации температурного контроля

Искусственный интеллект, в частности методы машинного обучения и глубокого обучения, позволяет анализировать большие объемы данных, поступающих с различных сенсоров, и выявлять закономерности, которые сложно обнаружить методами традиционной аналитики. Это открывает возможность создания адаптивных систем контроля, способных динамически регулировать процесс литья.

AI-системы могут одновременно обрабатывать параметры температуры расплава, тепловых режимов форм, скорости охлаждения и внешних условий, вырабатывая оптимальные корректировки в режиме реального времени. Такой подход не только повышает надежность контроля, но и позволяет снизить риск возникновения дефектных отливок, улучшая общую производственную эффективность.

Ключевые компоненты AI-системы для температурного контроля

| Компонент | Описание | Функция в системе |

|---|---|---|

| Датчики температуры | Термопары, ИК-датчики, тепловизоры | Сбор данных о температурных режимах в режиме реального времени |

| Платформа обработки данных | Мощные серверы или облачные вычисления | Анализ и хранение больших объемов поступающих данных |

| Модели машинного обучения | Нейронные сети, алгоритмы регрессии и классификации | Прогнозирование температурных отклонений и выявление аномалий |

| Интерфейс управления | Панель оператора или автоматизированная система | Выработка управляющих решений и визуализация данных |

Практические применения AI в литейном производстве

Внедрение AI-систем в литейных цехах способствует оптимизации технологических операций и позволяет получать стабильное качество отливок даже при разнообразии сплавов и формах изделий. Рассмотрим несколько примеров использования умного контроля температуры.

Автоматическая корректировка температурного режима

Алгоритмы машинного обучения анализируют температуру в различных точках форм в режиме реального времени и автоматически регулируют параметры печи или системы охлаждения. Это гарантирует, что процесс плавления и застывания происходит в оптимальных условиях.

В результате снижается количество дефектов, связанных с неправильным охлаждением, таких как внутренние раковины и трещины, а также увеличивается выход годной продукции.

Прогнозирование дефектов и техническое обслуживание

AI-модели, обученные на исторических данных, могут предсказывать появление дефектов до момента их возникновения, сигнализируя оператору о необходимости корректировки. Помимо этого, системы способны прогнозировать износ оборудования, связанный с перегревами и несоблюдением температурного режима.

Это позволяет своевременно проводить техобслуживание и предотвращать внеплановые простои производства.

Преимущества автоматизации на базе AI

Использование искусственного интеллекта в контроле температуры литейных процессов имеет ряд значительных преимуществ в сравнении с традиционными методами:

- Повышение качества продукции: снижение брака за счет точного соблюдения оптимального температурного режима.

- Снижение затрат: уменьшение отходов, переработок и сниженного энергопотребления через оптимизацию технологических параметров.

- Автоматизация работы операторов: снижение человеческого фактора, уменьшение нагрузки и повышение безопасности труда.

- Гибкость и масштабируемость: адаптация системы под различные виды сплавов и технологические задачи без необходимости кардинальных изменений оборудования.

Таблица сравнения традиционного и AI-контроля температуры

| Критерий | Традиционный контроль | AI-автоматизация |

|---|---|---|

| Точность измерений | Средняя, зависит от оборудования и оператора | Высокая, за счет углубленного анализа данных |

| Скорость реакции | Задержка из-за ручного вмешательства | Мгновенная, автоматическое регулирование |

| Прогнозирование дефектов | Отсутствует | Доступно, позволяет предотвращать брак |

| Зависимость от человеческого фактора | Высокая | Низкая |

Внедрение AI-системы: основные этапы и вызовы

Процесс внедрения искусственного интеллекта для контроля температуры в литейном цехе включает несколько ключевых этапов: сбор данных, разработка и обучение моделей, интеграция с производственным оборудованием и тестирование. Каждая стадия требует тщательного планирования и участия узкоспециализированных специалистов.

Одним из основных вызовов является необходимость высококачественного и репрезентативного набора данных для обучения AI. Также важно учитывать специфику литейного производства, что требует гибких решений и возможности адаптации систем под изменяющиеся условия.

Рекомендации по успешному внедрению

- Начинать с пилотного проекта: тестирование системы на ограниченном участке позволит выявить и устранить недочеты без риска для основного производства.

- Обучение персонала: важно своевременно подготовить операторов и техников к работе с новыми технологиями.

- Поддержка и обновление системы: регулярная калибровка датчиков и обновление моделей AI обеспечат сохранение высокой эффективности.

- Интеграция с существующими ERP и MES-системами: для полноценного управления производственным процессом.

Заключение

Автоматизация контроля температуры в литейных цехах с помощью искусственного интеллекта представляет собой перспективное направление, способное значительно повысить качество отливок и снизить количество дефектов. Интеллектуальные системы обеспечивают точный мониторинг, оперативное реагирование и прогнозирование технологических нарушений, что прямо влияет на экономическую эффективность производства.

Внедрение AI-технологий требует комплексного подхода и учета особенностей литейного процесса, однако преимущества, такие как улучшение качества продукции, снижение затрат и минимизация человеческого фактора, делают этот шаг оправданным и актуальным для современных предприятий металлургической отрасли.

В будущем развитие AI-моделей и интеграция с промышленным интернетом вещей (IIoT) откроют еще большие возможности для автоматизации и оптимизации литейного производства.

Как искусственный интеллект оптимизирует процесс контроля температуры в литейных цехах?

Искусственный интеллект анализирует данные с датчиков в реальном времени, предсказывает возможные отклонения температуры и автоматически настраивает параметры нагрева. Это позволяет поддерживать оптимальный температурный режим, минимизируя риск возникновения дефектов отливок и обеспечивая стабильное качество продукции.

Какие виды дефектов отливок наиболее эффективно предотвращаются благодаря автоматизации контроля температуры с AI?

Автоматизация с применением AI помогает в первую очередь предотвратить дефекты, связанные с неправильным теплообменом, такие как внутренние трещины, пористость и несплошности. Точный контроль температуры снижает вероятность перегрева или недогрева металла, что существенно уменьшает количество брака.

Какие технологии и сенсоры используются для сбора данных о температуре в литейных цехах?

Для сбора температурных данных применяются инфракрасные термопары, оптические пирометры и тепловизионные камеры. Эти устройства обеспечивают высокоточную и непрерывную регистрацию температуры, что позволяет искусственному интеллекту оперативно анализировать состояние процесса и корректировать параметры нагрева.

Какие преимущества получает предприятие от внедрения AI-систем автоматизации контроля температуры в литейном производстве?

Внедрение AI-систем приводит к снижению брака и переработок, увеличению производительности и экономии энергии. Кроме того, автоматизация улучшает безопасность труда, снижая необходимость ручного вмешательства в опасные зоны, и способствует внедрению концепций «умного завода» и промышленной цифровизации.

Какова роль машинного обучения в повышении точности прогнозов и управления температурным режимом в процессе литья?

Машинное обучение позволяет AI-системам адаптироваться к изменениям в производственных условиях, выявлять паттерны дефектов и оптимизировать алгоритмы управления температурой на основе исторических данных. Это обеспечивает более точные прогнозы и своевременные корректировки, минимизируя ошибки и повышая качество конечной продукции.